筐体の溶接個所を少なく-効率化を考えた構造

この記事では、弊社の製作構造の一部をご紹介します。

弊社の筐体制作時に行っております分割構造

についてご紹介させて頂きます。

よくご注文頂く【制御盤】

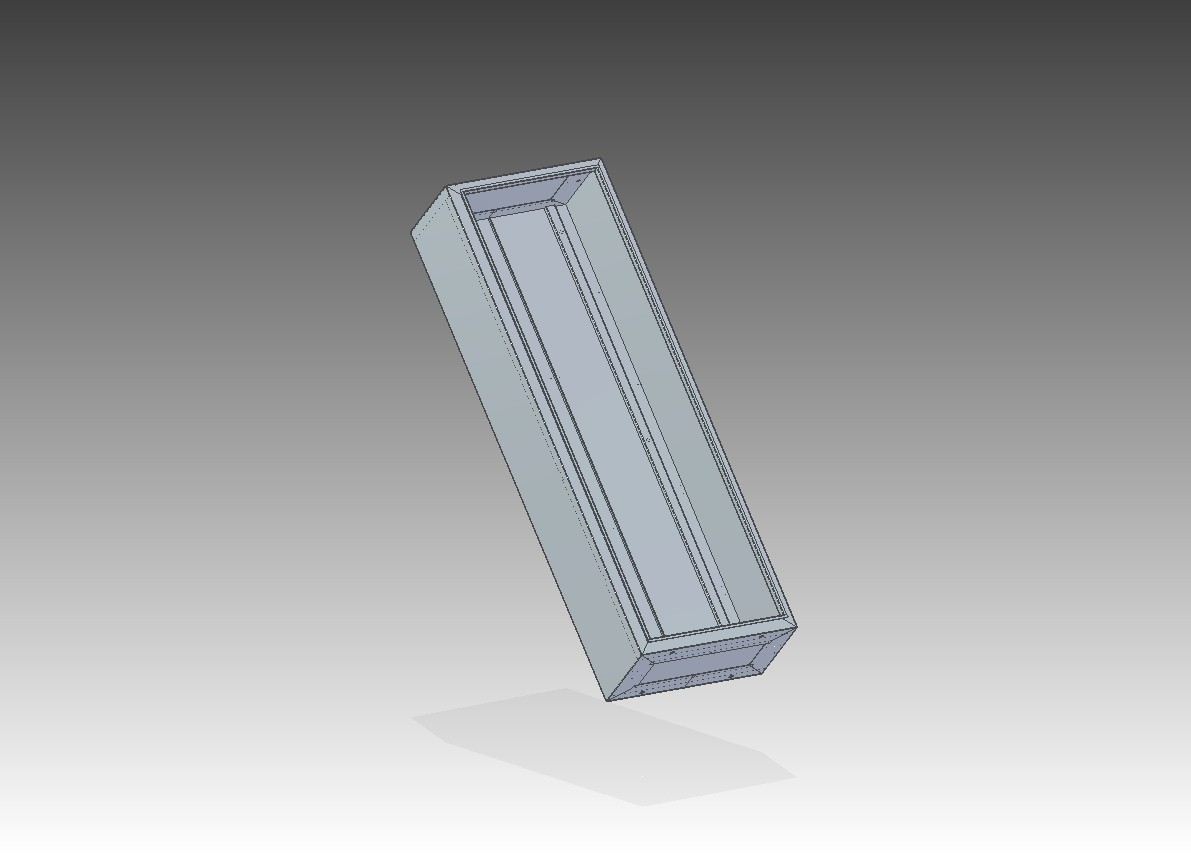

△図1

上の制御盤(図1)はよくご依頼を頂く形の【制御盤】です。

3Dにて筐体のパーツをそれぞれ制作し、データー上で筐体を組み上げています。

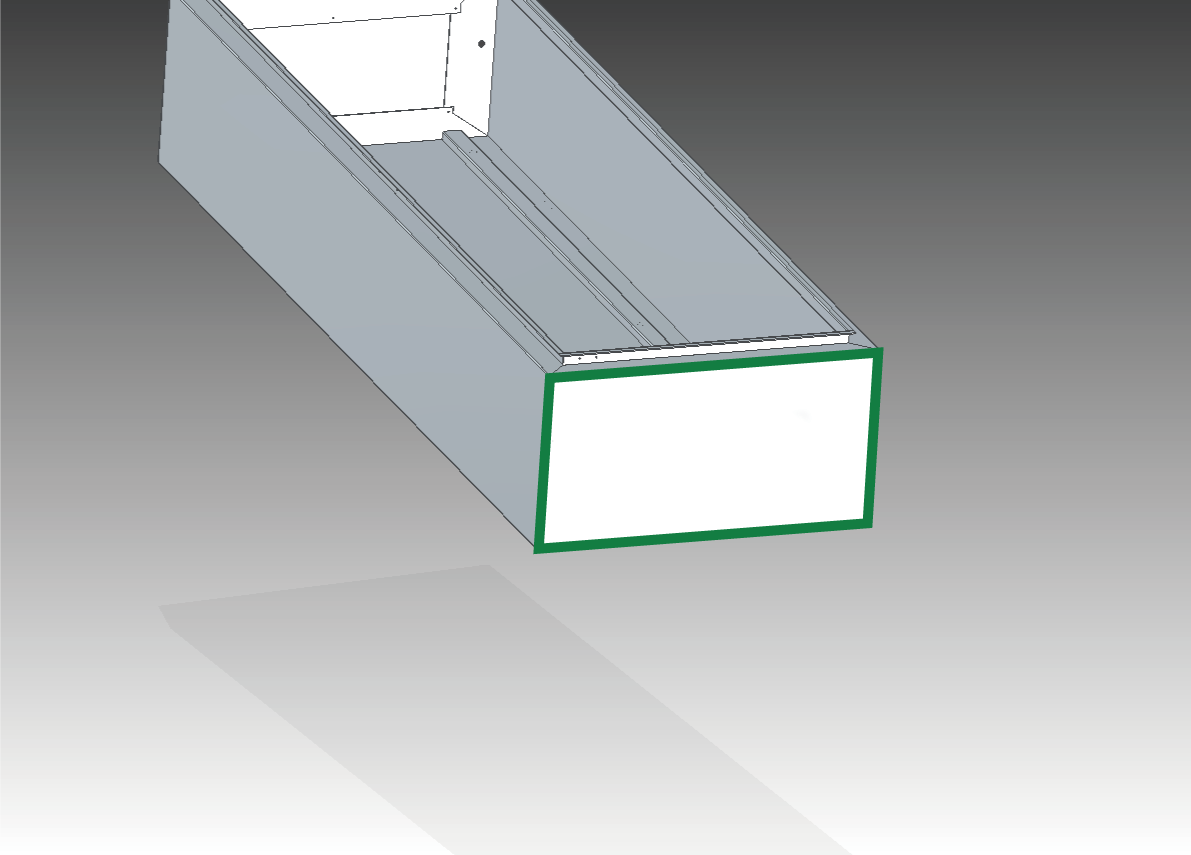

△図2

底面に連結穴が無い場合は(図2)のように本体と底面を分割して製作を行います。

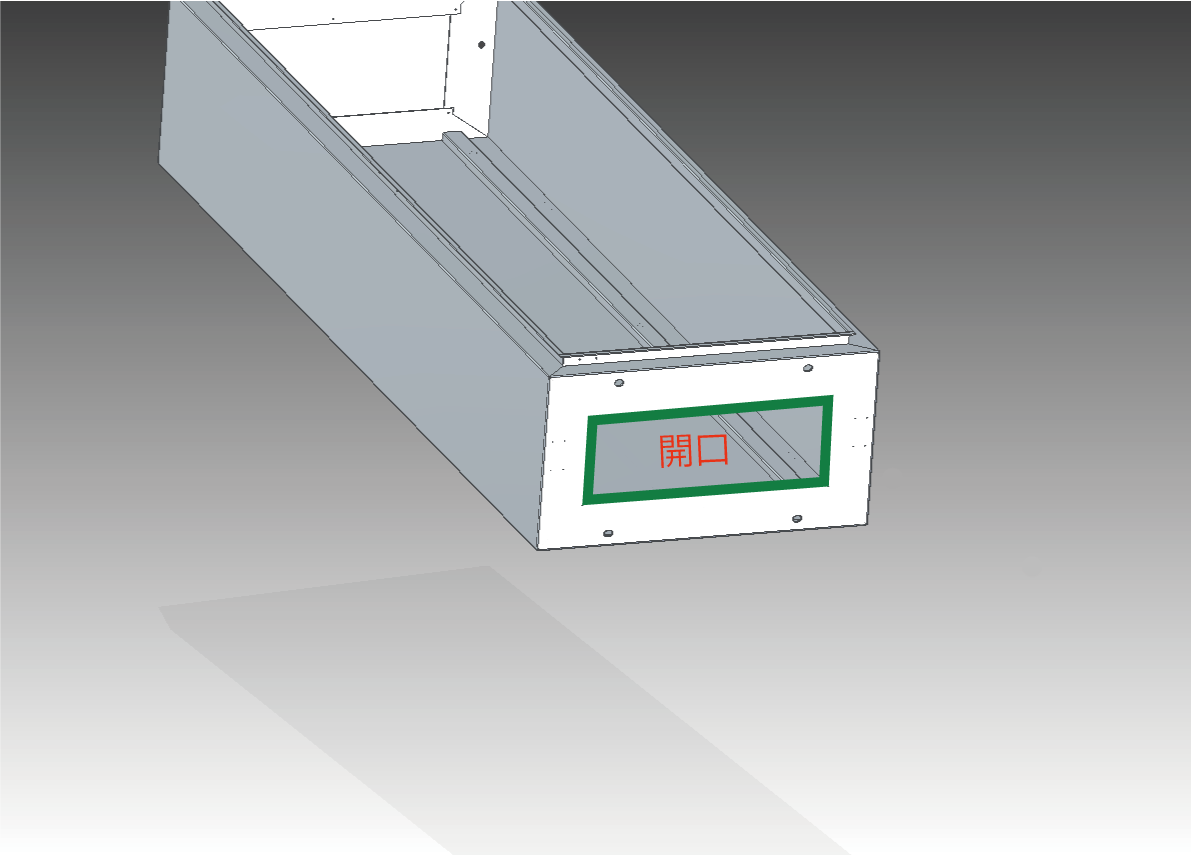

△図3

ですが、多くの制御盤の底面にはベースと連結する縫い穴と、開口が開いております。

(図2)のまま開口を開ける事も可能ですが、開口がある場合は分割の方法を変え次のように製作を行っております。

開口を利用した分割構造

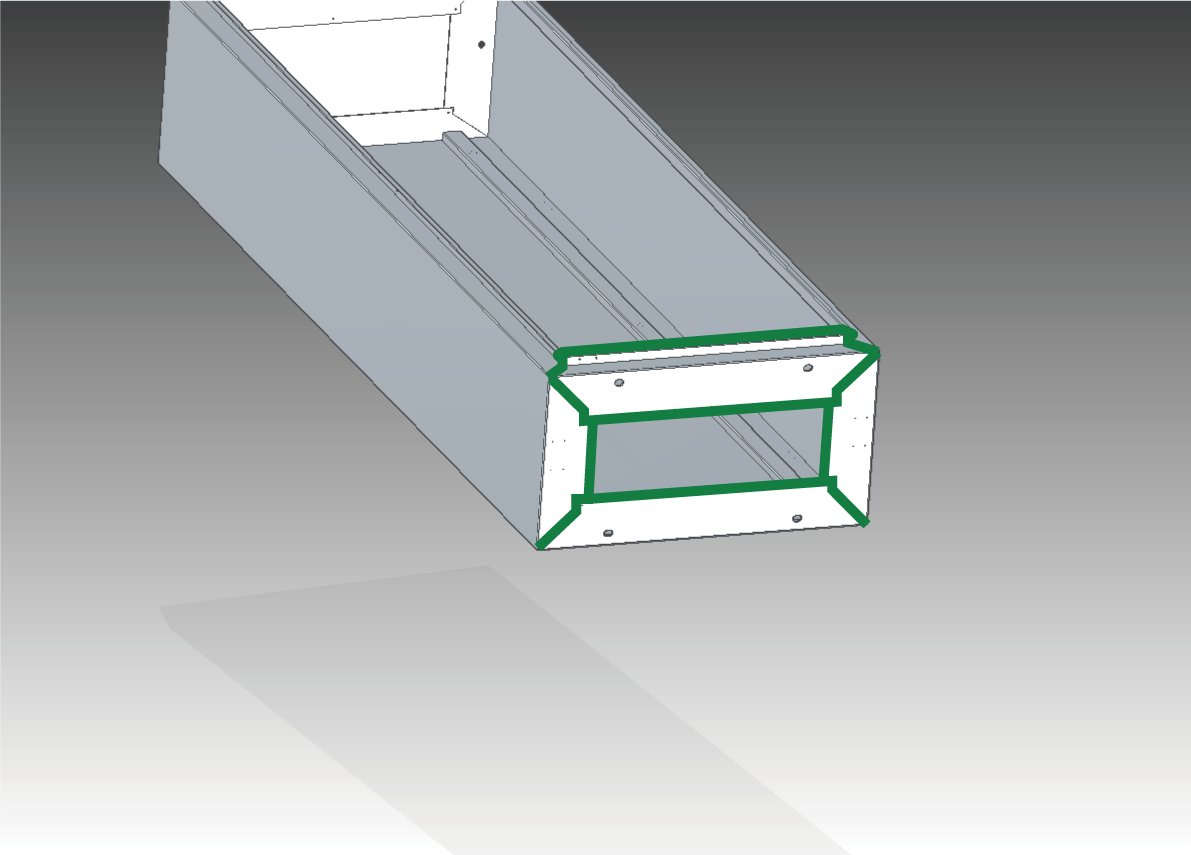

△図4

このような構造にする事により、【3D制作】時の手間は増えてしまいますが溶接部分が少なく作業効率と、仕上がり具合がきれいになります。

分割の違いと溶接個所の長さ

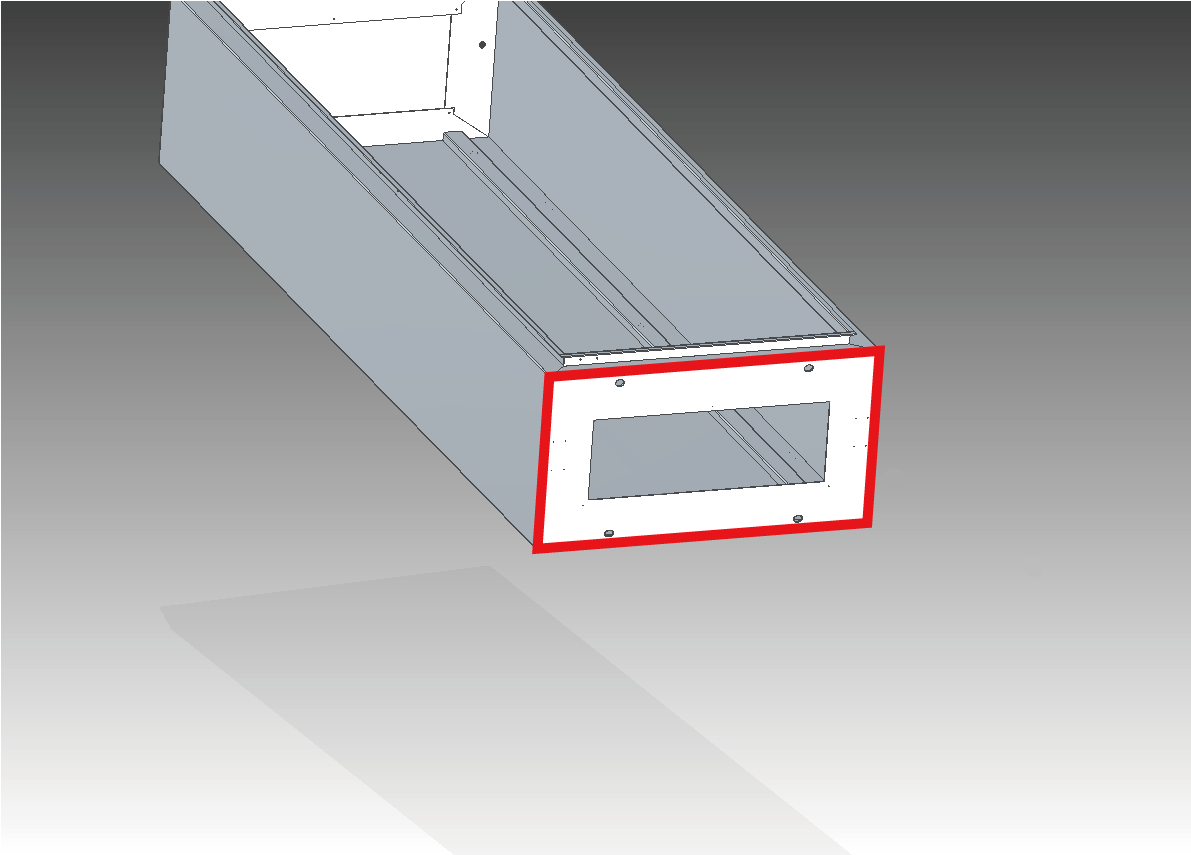

△図5

もし、底面だけ別パーツとして制作した際は(赤線)部分の溶接と仕上げが必要になります。

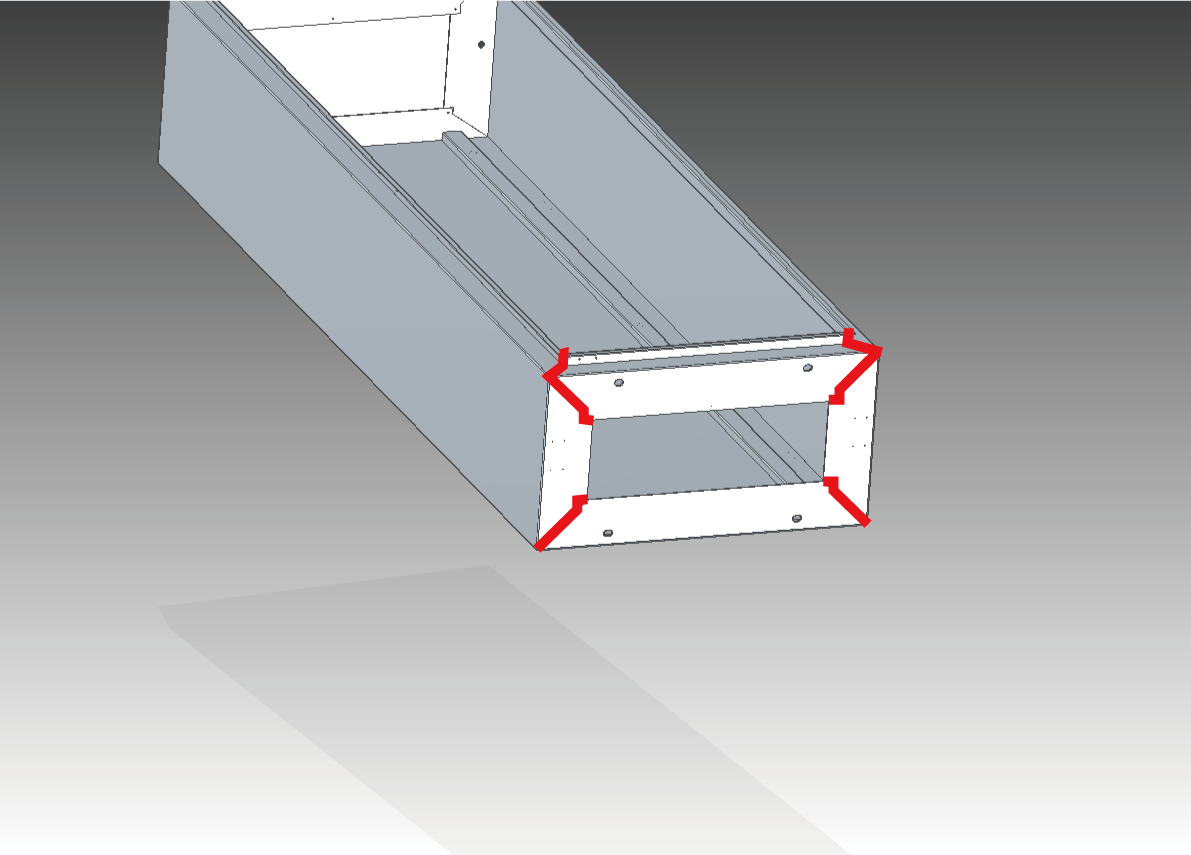

△図6

ですが、弊社の構造ですと溶接個所が少ないのがわかります。

その分、仕上げの個所も少なく時間短縮と綺麗さにつながります。

いかがでしたでしょうか?

私は、プログラムとして3D制作を行っております。

現場よりも早くデータとして筐体を組み立てており、その際に現場の意見も交えつつこの記事のような分割構造にて設計をしております。

私は、プログラムとして3D制作を行っております。

現場よりも早くデータとして筐体を組み立てており、その際に現場の意見も交えつつこの記事のような分割構造にて設計をしております。

筐体の制作において鈑金においての不明なところ、心配点は、当サイトを運営しております【栄進鈑金製作所】までご依頼ください。

これからも筐体製作におきまして、作業効率はもちろん仕上がりの綺麗さも含め現場との連結に取り組んでいけたらと思います。

プログラム〈3D製作〉 吉田

プログラム制作を行っております。

鈑金に関する構造や3D制作にて意識している事を記事に投稿出来たらと思っています。